مخازن تحت فشار تجهیزاتی هستند که برای ذخیرهسازی مایعات یا گازها تحت فشار بالا طراحی میشوند.طراحی مخازن تحت فشار در صنایع مختلف از جمله نفت، گاز، پتروشیمی، و نیروگاههای انرژی استفاده میشوند. به دلیل اینکه مایعات یا گازها در این مخازن تحت فشار قرار دارند، طراحی و ساخت آنها نیازمند دقت و رعایت استانداردهای خاصی است تا از وقوع خطرات احتمالی جلوگیری شود. فشار بالا میتواند منجر به ترکیدگی یا نشت مخزن شود که خسارات جانی و مالی قابل توجهی به همراه دارد.

آرینو سازه در طراحی مخازن تحت فشار در صنایع مختلف از جمله نفت، گاز، پتروشیمی، و نیروگاهها آماده همکاری با شما میباشد

فهرست مطالب

کاربردهای مخازن تحت فشار

- صنایع نفت و گاز

مخازن تحت فشار در صنایع نفت و گاز یکی از حیاتیترین تجهیزات به شمار میروند. در این صنایع، از این مخازن برای ذخیرهسازی و حمل گازهای فشرده مانند گاز طبیعی، پروپان و هیدروژن استفاده میشود. این گازها به دلیل فشار بالا نیاز به مخازنی دارند که بتوانند فشار داخلی را بهصورت ایمن تحمل کنند. علاوه بر این، مخازن تحت فشار در فرآیندهای پالایشگاهها نیز برای نگهداری مواد خام نفتی و محصولات میانی پالایشگاهها به کار میروند. به دلیل حساسیت بالای مواد نفتی و گازی، رعایت اصول ایمنی در طراحی و استفاده از این مخازن بسیار ضروری است.

- نیروگاههای تولید انرژی

در نیروگاههای تولید انرژی، مخازن تحت فشار برای ذخیرهسازی بخار یا آب تحت فشار بالا استفاده میشوند. این بخار به عنوان منبع انرژی برای تولید برق در توربینهای بخار استفاده میشود. همچنین، این مخازن در سیستمهای خنککننده و جمعآوری آب گرم مصرفی در نیروگاههای هستهای نیز نقش دارند. فشار بالا در این مخازن باید بهطور دقیق کنترل شود تا از هرگونه نشت یا ترکیدگی جلوگیری شود، زیرا وقوع هرگونه حادثه میتواند به بحرانهای جدی منجر شود. مخازن تحت فشار در نیروگاهها باید از مواد مقاوم در برابر خوردگی و فشار بالا ساخته شوند.

- صنایع پتروشیمی

در صنایع پتروشیمی، مخازن تحت فشار برای ذخیره و انتقال مواد شیمیایی خطرناک و واکنشپذیر به کار میروند. این مواد ممکن است در دما و فشار بالا واکنش دهند و به همین دلیل نیاز به مخازنی دارند که بتوانند شرایط عملیاتی سخت را تحمل کنند. مواد شیمیایی مانند آمونیاک، اتانول و اتیلن به صورت مایع یا گاز در این مخازن نگهداری میشوند. در صنایع پتروشیمی، رعایت استانداردهای ایمنی و نگهداری صحیح مخازن تحت فشار بسیار حائز اهمیت است، زیرا نشت مواد شیمیایی میتواند به خسارات جبرانناپذیر منجر شود.

- صنایع غذایی و دارویی

در صنایع غذایی و دارویی، مخازن تحت فشار برای ذخیرهسازی مواد اولیه و محصولات نهایی استفاده میشوند. این مخازن باید از جنس موادی ساخته شوند که بهداشتی بوده و هیچگونه آلودگی به مواد ذخیرهشده اضافه نکنند. در صنایع غذایی، از این مخازن برای نگهداری گازهای فشرده مانند دیاکسید کربن در نوشابههای گازدار و مواد اولیه مایع تحت فشار بالا استفاده میشود. در صنایع دارویی نیز از مخازن تحت فشار برای ذخیرهسازی گازها و مایعات دارویی با شرایط خاص استفاده میشود که باید کاملاً استریل و عاری از هرگونه آلودگی باشند.

- صنایع شیمیایی

مخازن تحت فشار در صنایع شیمیایی نقش حیاتی در فرآیندهای تولید و ذخیرهسازی مواد شیمیایی دارند. برخی از این مواد در حالتهای بسیار فشرده نگهداری میشوند تا از واکنشهای ناخواسته جلوگیری شود. این مخازن میتوانند برای نگهداری مواد شیمیایی خطرناک مانند اسیدها، بازها و گازهای خورنده به کار روند. همچنین، در برخی فرآیندهای شیمیایی نیاز به مخازنی است که بتوانند فشار بالا را تحمل کنند تا واکنشهای شیمیایی خاص در محیطی کنترلشده و ایمن انجام شود. مواد استفادهشده در ساخت این مخازن باید از مقاومت بالا در برابر مواد شیمیایی برخوردار باشند.

- حمل و نقل مواد فشرده

مخازن تحت فشار بهطور گسترده در حمل و نقل مواد فشرده به کار میروند. در صنایع حمل و نقل، مخازن ویژهای برای ذخیره و حمل گازهای فشرده مانند هیدروژن، اکسیژن و نیتروژن طراحی میشوند. این مخازن باید بهگونهای ساخته شوند که در برابر فشارهای خارجی و داخلی مقاومت کنند و همچنین از استانداردهای ایمنی حمل و نقل پیروی کنند. در حمل و نقل هوایی و دریایی نیز از این مخازن برای نگهداری و انتقال گازها و مایعات تحت فشار استفاده میشود. مخازن مورد استفاده در حمل و نقل باید سبک، مقاوم و ایمن باشند.

- تاسیسات تصفیه آب و فاضلاب

در تاسیسات تصفیه آب و فاضلاب، مخازن تحت فشار برای نگهداری و حمل آب تحت فشار یا گازهایی که در فرآیندهای تصفیه به کار میروند، استفاده میشوند. گازهایی مانند اکسیژن و کلر در سیستمهای تصفیه آب بهطور گسترده به کار میروند و نیاز به مخازنی دارند که بتوانند فشار بالا و شرایط محیطی خاص را تحمل کنند. همچنین در تصفیهخانههای فاضلاب از این مخازن برای فرآیندهای هوادهی و ذخیرهسازی گازهای بیاثر استفاده میشود.

- استفاده در صنعت هوافضا

در صنعت هوافضا، مخازن تحت فشار برای ذخیره و حمل سوختها و گازهای فشرده مانند اکسیژن و هیدروژن استفاده میشوند. این مخازن باید بسیار مقاوم و سبک باشند تا بتوانند شرایط سخت پروازی و تغییرات شدید فشار را تحمل کنند. همچنین در برخی مأموریتهای فضایی، مخازن تحت فشار برای ذخیره اکسیژن و دیگر گازهای ضروری برای تنفس فضانوردان به کار میروند. مخازن مورد استفاده در این صنعت باید به دقت طراحی و آزمایش شوند تا از بروز هرگونه نقص یا حادثه جلوگیری شود.

اصول طراحی مخازن تحت فشار

انتخاب مواد مناسب

یکی از اصول اصلی در طراحی مخازن تحت فشار، انتخاب مواد مقاوم در برابر فشار و شرایط محیطی است. موادی که انتخاب میشوند باید توانایی تحمل فشارهای داخلی و خارجی را داشته باشند و در برابر عواملی مانند خوردگی، اکسیداسیون و تغییرات دما مقاوم باشند. فولاد ضدزنگ، آلیاژهای خاص و برخی مواد کامپوزیتی از جمله موادی هستند که معمولاً برای ساخت مخازن تحت فشار استفاده میشوند. همچنین، باید به قابلیت جوشکاری و شکلپذیری مواد توجه شود تا امکان ساخت مخازن با شکلهای مختلف وجود داشته باشد.

محاسبه فشار طراحی

فشار طراحی باید بر اساس شرایط عملیاتی مخزن و با در نظر گرفتن حاشیههای ایمنی کافی تعیین شود. فشار طراحی به معنای حداکثر فشاری است که مخزن باید در شرایط اضطراری یا غیرمعمول بتواند تحمل کند. این فشار معمولاً بالاتر از فشار کاری است و باید به گونهای تعیین شود که مخزن حتی در شرایط بدترین حالت نیز از نظر ایمنی تضمین شود. محاسبات فشار طراحی معمولاً با استفاده از فرمولهای خاص و استانداردهای طراحی انجام میشود.

ضخامت دیواره مخزن

محاسبه ضخامت دیواره یکی از مهمترین مراحل طراحی است. دیواره مخازن تحت فشار باید به گونهای باشد که بتواند فشار داخلی را تحمل کند بدون اینکه دچار ترکخوردگی یا تغییر شکل شود. محاسبه ضخامت دیواره به عواملی مانند فشار داخلی، قطر مخزن، و جنس مواد بستگی دارد. معادلاتی مانند معادله بارلو برای این منظور استفاده میشود. همچنین باید به مقاومت دیواره در برابر خوردگی نیز توجه شود و در صورت لزوم، لایههای محافظ اضافه شوند.

شکل و طراحی هندسی مخزن

شکل مخزن نقش کلیدی در توزیع فشار داخلی دارد. شکلهای کروی و استوانهای دو نوع رایج از طراحی مخازن تحت فشار هستند. مخازن کروی به دلیل توزیع یکنواخت فشار در تمامی جهات، استحکام بیشتری دارند و معمولاً برای ذخیره گازهای تحت فشار بالا استفاده میشوند. مخازن استوانهای نیز رایج هستند و بیشتر برای کاربردهایی با فشار متوسط استفاده میشوند. انتخاب شکل مناسب مخزن به نوع مواد ذخیرهشده و شرایط عملیاتی بستگی دارد.

سیستمهای ایمنی و شیرهای اطمینان

در طراحی مخازن تحت فشار، نصب سیستمهای ایمنی مانند شیرهای اطمینان ضروری است. این شیرها به عنوان بخشی از سیستم حفاظتی عمل میکنند و در صورت افزایش غیرعادی فشار، به طور خودکار فشار اضافی را تخلیه میکنند. همچنین، نصب سنسورهای فشار و سیستمهای هشداردهنده به منظور نظارت بر فشار داخلی مخزن به صورت پیوسته میتواند از بروز حوادث ناگهانی جلوگیری کند. هر سیستم ایمنی باید به گونهای طراحی شود که بتواند در شرایط اضطراری به سرعت عمل کند.

جوشکاری و روشهای اتصال

جوشکاری از مهمترین روشهای اتصال در ساخت مخازن تحت فشار است. جوشکاری باید به دقت و با رعایت استانداردهای مربوطه انجام شود تا اطمینان حاصل شود که هیچ نقطه ضعفی در اتصالات وجود ندارد. انتخاب روش مناسب جوشکاری و نوع الکترود باید با توجه به جنس مواد و فشار داخلی مخزن انجام شود. همچنین پس از اتمام جوشکاری، تستهای لازم مانند تستهای اولتراسونیک یا رادیوگرافی باید برای ارزیابی کیفیت جوشها انجام شود.

تست و ارزیابی نهایی مخزن

پس از ساخت مخزن، باید تستهای مختلفی برای ارزیابی عملکرد و ایمنی آن انجام شود. یکی از مهمترین تستها، تست هیدرواستاتیک است که در آن مخزن با آب تحت فشار قرار میگیرد تا اطمینان حاصل شود که هیچ نشتی یا ترکخوردگی وجود ندارد. تستهای دیگری مانند تست فشار بالا، تستهای التراسونیک و تست رادیوگرافی نیز بسته به نوع مخزن و شرایط عملیاتی انجام میشوند. انجام این تستها برای اطمینان از ایمنی و کارایی مخزن ضروری است.

محاسبه تنشها و کرنشها

یکی از اصول مهم در طراحی مخازن تحت فشار، محاسبه دقیق تنشها و کرنشهایی است که در دیواره مخزن ایجاد میشود. تنشهای داخلی ناشی از فشار و تغییرات دما باید به دقت محاسبه شوند تا ضخامت مناسب برای دیوارهها و سایر اجزای مخزن تعیین شود. همچنین باید بررسی شود که آیا مواد استفادهشده توانایی تحمل این تنشها را دارند یا نه. استفاده از نرمافزارهای تحلیل المان محدود نیز میتواند در این مرحله بسیار مفید باشد.

رعایت استانداردهای بینالمللی

تمامی مراحل طراحی و ساخت مخازن تحت فشار باید مطابق با استانداردهای بینالمللی مانند ASME یا API باشد. این استانداردها دستورالعملهای دقیقی را برای انتخاب مواد، طراحی هندسی، روشهای ساخت و تستهای ایمنی تعیین کردهاند. رعایت این استانداردها تضمین میکند که مخزن ساختهشده از نظر ایمنی و عملکرد بهینه است و میتواند در شرایط عملیاتی مختلف بدون مشکل کار کند.

بهینهسازی هزینه و زمان ساخت

طراحی مخازن تحت فشار باید به گونهای باشد که هزینهها و زمان ساخت بهینه شود. انتخاب مواد مناسب، روشهای جوشکاری کارآمد و سیستمهای ایمنی بهینه میتواند به کاهش هزینههای تولید کمک کند. همچنین استفاده از نرمافزارهای طراحی و تحلیل مدرن میتواند فرآیند طراحی را سریعتر و دقیقتر کند. بهینهسازی هزینهها بدون کاهش کیفیت و ایمنی باید یکی از اهداف اصلی در طراحی مخازن تحت فشار باشد.

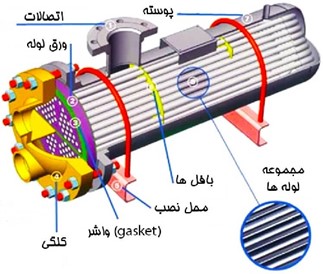

اجزای مخزن تحت فشار

پوسته (Shell)

پوسته یا Shell، بدنه اصلی مخزن است که به عنوان قسمت اصلی ساختاری مخزن عمل میکند. این بخش معمولاً از جنسهایی مانند کربن استیل، فولاد ضد زنگ، آلومینیوم، گالوانیزه، پلاستیک، و پلیاتیلن ساخته میشود. کربن استیل و فولاد ضد زنگ به دلیل مقاومت بالا در برابر فشار و خوردگی، کاربرد بیشتری دارند. پوسته مخزن باید به گونهای طراحی شود که توانایی تحمل فشار داخلی را داشته باشد و از ورود یا خروج غیرمجاز مواد جلوگیری کند. طراحی پوسته شامل انتخاب ضخامت مناسب، شکل هندسی، و فرآیند ساخت آن است که باید با دقت انجام شود تا ایمنی و عملکرد مطلوب مخزن تضمین شود.

کلاهک (Head)

کلاهک، قسمت منحنی شکل در دو انتهای مخزن است که به پوسته متصل میشود. این قسمت معمولاً از جنس مشابه پوسته ساخته میشود تا تطابقی کامل از نظر مقاومت و استحکام داشته باشد. کلاهکها میتوانند به اشکال مختلفی مانند کلاهکهای گنبدی، مخروطی یا تخت طراحی شوند و با استفاده از جوش یا اتصالات فلنجی به پوسته متصل میشوند. این کلاهکها نقش مهمی در توزیع یکنواخت فشار و افزایش استحکام کلی مخزن دارند و باید با دقت طراحی و نصب شوند تا از نشت و آسیب جلوگیری شود.

دریچه بازدید

دریچه بازدید برای بررسی و تعمیرات در مخازن تعبیه میشود. در مخازن بزرگ، این دریچهها به نام Manhole شناخته میشوند و به اندازهای بزرگ هستند که امکان ورود فرد به داخل مخزن را فراهم میآورند. در مخازن کوچکتر، این دریچهها به نام Hand Hole شناخته میشوند و به اندازهای کوچک هستند که فقط امکان دسترسی و بررسی جزئیات داخلی مخزن را میدهند. این دریچهها باید به گونهای طراحی شوند که از نشت مواد جلوگیری کرده و بتوان به راحتی از آنها استفاده کرد.

لولهها

لولهها برای ورود، خروج، و جابجایی سیالات در و از مخزن استفاده میشوند. این لولهها بسته به موقعیت و طراحی مخزن، ممکن است در مکانهای مختلفی نصب شوند. لولهها باید از مواد مقاوم در برابر فشار و خوردگی ساخته شوند و به درستی به مخزن متصل شوند تا از نشتی جلوگیری شود. همچنین، طراحی صحیح لولهها برای مدیریت جریان سیالات و جلوگیری از انسداد یا ایجاد مشکلات در سیستم بسیار مهم است.

لوله ایستاده (Stand Pipe)

استند پایپ لولهای است که در کنار مخزن نصب میشود و به بررسی و اندازهگیری خصوصیات سیال موجود در مخزن کمک میکند. این لوله، که در واقع نمونهای از سیال موجود در مخزن را در خود دارد، به اپراتورها این امکان را میدهد که پارامترهای مورد نظر را بدون نیاز به ورود به داخل مخزن اندازهگیری کنند. استند پایپ باید از جنس مقاوم در برابر شرایط عملیاتی مخزن ساخته شود و به درستی نصب شود تا دقت اندازهگیریها تضمین شود.

نردبان (Ladder)

نردبان برای دسترسی به قسمتهای بالای مخزن در مخازن با ارتفاع زیاد نصب میشود. این نردبانها باید به گونهای طراحی شوند که ایمنی کاربران را تامین کنند و از جنس مقاوم به شرایط محیطی و فشار استفاده شوند. نصب نردبان به کاربران این امکان را میدهد که به راحتی به قسمتهای بالای مخزن دسترسی داشته و در صورت نیاز، تعمیرات یا بازدیدهای لازم را انجام دهند. همچنین، نردبانها باید بهطور مناسب و با دقت نصب شوند تا از بروز حوادث جلوگیری شود.

پایه (Leg)

پایهها برای پشتیبانی و استقرار مخازن روی زمین استفاده میشوند. این پایهها به گونهای طراحی میشوند که تحمل وزن مخزن و فشارهای ناشی از آن را داشته باشند. بسته به نوع و اندازه مخزن، پایهها میتوانند به صورت تک پایه یا چندپایه طراحی شوند. پایهها باید از جنس مقاوم و با استحکام کافی ساخته شوند تا از نوسانات و تکانهای غیرمجاز جلوگیری کنند و مخزن بهطور ثابت و ایمن در موقعیت خود قرار گیرد.

انواع مخازن تحت فشار

بر اساس روش ساخت

مخازن تحت فشار را میتوان بر اساس روش ساخت به انواع مختلفی تقسیم کرد. مخازن جوش شده از طریق جوشکاری قطعات فلزی به یکدیگر ساخته میشوند و معمولاً در صنایع عمومی و کاربردهای متوسط استفاده میشوند. مخازن آهنگری شده یا Forged، از طریق آهنگری و فشردهسازی مواد بهدست میآیند و برای شرایط سخت و فشارهای بالا مناسب هستند.

مخازن چند دیوارهای شامل چندین لایه دیواره هستند که به افزایش استحکام و ایمنی کمک میکنند. مخازن چند لایه پوششدار برای محافظت در برابر خوردگی و آسیبهای محیطی استفاده میشوند. مخازن نوار پیچی شده با استفاده از نوارهای فلزی پیچیده شده ساخته میشوند و برای کاربردهای خاص و نیاز به ساخت سریع مناسب هستند. مخازن ترکیبی نیز از ترکیب روشهای مختلف ساخت بهره میبرند و برای شرایط خاص طراحی میشوند.

بر اساس مواد بکار رفته

مخازن تحت فشار میتوانند از مواد مختلفی ساخته شوند، که هر کدام ویژگیهای خاص خود را دارند. مواد فولادی شامل فولاد کربنی و فولاد ضدزنگ است که به دلیل مقاومت بالا و هزینه مناسب، کاربرد زیادی دارند. مواد غیر آهنی شامل آلومینیوم، مس و تیتانیوم هستند که برای جلوگیری از خوردگی و کاهش وزن مخزن استفاده میشوند.

مواد غیر فلزی مانند پلاستیکهای تقویتشده با الیاف و کامپوزیتهای خاص نیز برای کاربردهای خاص و شرایط محیطی ویژه به کار میروند. انتخاب مواد بستگی به نوع محتویات، فشار کاری و شرایط محیطی مخزن دارد. هر ماده باید ویژگیهایی مانند مقاومت در برابر خوردگی، استحکام و قابلیت تولید مورد نیاز را داشته باشد.

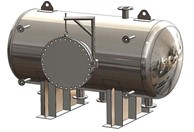

بر اساس شکل هندسی

مخازن تحت فشار از نظر شکل هندسی به چند دسته تقسیم میشوند. مخازن استوانهای رایجترین نوع مخازن هستند که برای ذخیرهسازی انواع مواد به کار میروند. این مخازن میتوانند هم به صورت عمودی و هم به صورت افقی نصب شوند. مخازن کروی برای ذخیرهسازی گازها تحت فشار بالا استفاده میشوند و به دلیل توزیع یکنواخت فشار در تمام جهات، برای کاربردهایی با فشار بالا مناسب هستند.

مخازن چهارگوش، به دلیل طراحی خاص خود، معمولاً برای کاربردهایی که نیاز به فضای ذخیرهسازی خاص دارند، استفاده میشوند. مخازن ترکیبی که از ترکیب اشکال مختلف به وجود میآیند، برای شرایط خاص طراحی میشوند و مزایای هر شکل هندسی را به همراه دارند.

بر اساس روش نصب

مخازن تحت فشار را میتوان از نظر روش نصب به دو دسته تقسیم کرد. مخازن عمودی برای فضاهای با محدودیت افقی مناسب هستند و معمولاً در مکانهایی که فضای افقی کافی نیست، نصب میشوند. این نوع مخازن نیاز به استحکام بیشتری در برابر فشار و نیروی بالا دارند و برای ذخیرهسازی مایعات و گازها استفاده میشوند.

مخازن افقی به دلیل طراحی افقی خود، برای فضاهای وسیعتر مناسب هستند و معمولاً در پالایشگاهها و پتروشیمیها به کار میروند. این نوع مخازن به راحتی در کنار سایر تجهیزات نصب میشوند و نیاز به فضای افقی بیشتری دارند. انتخاب روش نصب بستگی به نیاز فضا و کاربرد خاص مخزن دارد.

بر اساس نحوه تحمل بار

مخازن تحت فشار میتوانند بر اساس نحوه تحمل بار به دو نوع تقسیم شوند. مخازن با فشار داخلی که به عنوان مخازن تحت فشار شناخته میشوند، برای ذخیرهسازی مایعات و گازها تحت فشار بالا طراحی شدهاند. این مخازن باید قادر به تحمل فشار داخلی بدون نشتی یا ترکیدگی باشند و معمولاً در صنایع نفت، گاز و پتروشیمی استفاده میشوند. مخازن با فشار بیرونی برای کاربردهایی طراحی شدهاند که فشار داخلی کمتر از فشار خارجی است.

این مخازن معمولاً برای ذخیرهسازی مایعات و گازها در شرایط خاص و با فشار پایینتر به کار میروند. طراحی این مخازن نیاز به دقت خاصی دارد تا از آسیبها و نشت جلوگیری شود.

بر اساس ضخامت دیواره

مخازن تحت فشار بر اساس ضخامت دیواره به دو گروه تقسیم میشوند. مخازن جدار نازک دارای نسبت قطر داخلی به ضخامت دیواره بیشتر از 11 هستند و برای کاربردهایی با فشارهای پایین و متوسط طراحی میشوند. این مخازن معمولاً سبکتر و ارزانتر هستند و در شرایط غیر بحرانی استفاده میشوند. مخازن جدار ضخیم با نسبت قطر داخلی به ضخامت دیواره کمتر از 11 ساخته میشوند و برای فشارهای بالا و شرایط سخت طراحی شدهاند. این مخازن نیاز به استحکام بیشتری دارند و معمولاً برای کاربردهای صنعتی با فشارهای بالا و شرایط ویژه استفاده میشوند.

بر اساس فرآیند

مخازن تحت فشار از نظر فرآیند مورد نظر به انواع مختلفی تقسیم میشوند. مخازن واکنشی برای انجام واکنشهای شیمیایی تحت فشار طراحی شدهاند و معمولاً در صنایع شیمیایی و پتروشیمی استفاده میشوند. مبدلهای حرارتی که به عنوان مخازن تحت فشار نیز عمل میکنند، برای تبادل حرارت بین دو سیال تحت فشار به کار میروند. مخازن جدایش یا تفکیک برای جداسازی و تفکیک مواد مختلف در فرآیندهای صنعتی طراحی شدهاند.

محفظههای ذخیره برای نگهداری مایعات و گازها تحت فشار استفاده میشوند و ممکن است به صورت ثابت یا قابل حمل باشند. این دستهبندیها به انتخاب مناسبترین نوع مخزن برای هر فرآیند کمک میکند.

بر اساس نحوه استفاده

مخازن تحت فشار از نظر نحوه استفاده به دو دسته تقسیم میشوند. مخازن ثابت معمولاً در مکانهای دائمی مانند پالایشگاهها، نیروگاهها و کارخانهها نصب میشوند و برای ذخیرهسازی مایعات و گازها در شرایط پایدار به کار میروند. این مخازن نیاز به نصب و نگهداری ثابت دارند و برای کاربردهای طولانیمدت طراحی شدهاند.

مخازن قابل حمل یا موبایل برای حمل و جابجایی مایعات و گازها در شرایط متغیر طراحی شدهاند. این مخازن معمولاً در صنایع حمل و نقل، نظامی و مواقع اضطراری به کار میروند و به راحتی میتوان آنها را جابجا کرد. انتخاب نوع مخزن بر اساس نیاز به جابجایی یا ثابت بودن کاربردها انجام میشود.

بر اساس دمای کاری

مخازن تحت فشار از نظر دمای کاری به سه دسته تقسیم میشوند. مخازن دما پایین برای نگهداری مایعات و گازها در دماهای پایینتر از 20- درجه سانتیگراد طراحی شدهاند و معمولاً در صنایع سردخانه و ذخیرهسازی مواد منجمد استفاده میشوند. مخازن دمای معمولی برای دماهای بین 20- الی 450 درجه سانتیگراد طراحی میشوند و در بسیاری از صنایع عمومی و فرآیندهای شیمیایی به کار میروند.

مخازن دما بالا که برای دماهای بالای 450 درجه سانتیگراد طراحی شدهاند، در صنایع نفت و گاز و نیروگاهها برای ذخیرهسازی مواد تحت فشار در دماهای بالا استفاده میشوند. این مخازن باید دارای پوششهای مقاوم در برابر حرارت و سیستمهای خنککننده مناسب باشند. مخازن باید در برابر خوردگی نیز مقاوم باشد.

ایمنی در طراحی مخازن تحت فشار

ایمنی در طراحی مخازن تحت فشار از اهمیت بالایی برخوردار است. در صورتی که مخزن تحت فشار به درستی طراحی نشود یا استانداردهای ایمنی رعایت نشوند، خطراتی مانند ترکیدن مخزن یا نشت مواد خطرناک وجود دارد. به همین دلیل، مخازن تحت فشار باید به سیستمهای ایمنی مانند شیرهای اطمینان مجهز باشند که در صورت افزایش فشار داخلی، فشار اضافی را تخلیه کنند. همچنین نصب مانیتورینگ و سیستمهای هشدار دهنده میتواند به شناسایی مشکلات در مراحل اولیه کمک کند.

نتیجهگیری

طراحی مخازن تحت فشار فرآیندی حساس و پیچیده است که نیازمند رعایت دقیق استانداردها، انتخاب مواد مناسب و بهکارگیری اصول ایمنی میباشد. این مخازن در صنایع مختلفی همچون نفت، گاز، پتروشیمی و صنایع غذایی نقش حیاتی دارند. انتخاب مواد با توجه به شرایط دما و فشار عملیاتی، یکی از مهمترین مراحل طراحی است.

همچنین، استفاده از نرمافزارهای پیشرفته شبیهسازی و رعایت استانداردهایی مانند ASME و API به منظور تضمین عملکرد و ایمنی مخازن ضروری است. در نهایت، طراحی بهینه و نگهداری مناسب باعث افزایش طول عمر و عملکرد کارآمد مخازن تحت فشار میشود.

سوالات متداول

چرا انتخاب مواد مناسب برای طراحی مخازن تحت فشار اهمیت دارد؟

انتخاب مواد مناسب برای مخازن تحت فشار اهمیت دارد زیرا مواد باید بتوانند فشار داخلی و خارجی را تحمل کنند و در برابر خوردگی و تغییرات دما مقاوم باشند. انتخاب نادرست مواد میتواند منجر به آسیب یا شکست مخزن، نشت مواد و خطرات ایمنی شود. فولاد کربنی، فولاد ضد زنگ و آلیاژهای خاص معمولاً برای این مقصود انتخاب میشوند.

چه استانداردهایی برای طراحی مخازن تحت فشار باید رعایت شوند؟

استانداردهای بینالمللی مانند ASME (American Society of Mechanical Engineers) و API (American Petroleum Institute) برای طراحی مخازن تحت فشار باید رعایت شوند. این استانداردها شامل دستورالعملهای دقیق برای طراحی، ساخت، و آزمایش مخازن هستند تا ایمنی، عملکرد و کیفیت مخزن تضمین شود.

چه عواملی بر ضخامت دیواره مخزن تحت فشار تأثیر میگذارند؟

عواملی مانند فشار داخلی، نوع ماده، دمای عملیاتی و اندازه مخزن بر ضخامت دیواره تأثیر میگذارند. ضخامت دیواره باید بهگونهای انتخاب شود که فشارهای داخلی و خارجی را بهطور یکنواخت توزیع کرده و از نشت و آسیب جلوگیری کند. تحلیل استحکام و محاسبات مهندسی برای تعیین ضخامت صحیح ضروری است.

چگونه باید طراحی مخزن برای شرایط زلزله یا بارهای دینامیکی انجام شود؟

طراحی مخزن برای شرایط زلزله یا بارهای دینامیکی باید با استفاده از تحلیلهای دینامیکی و روشهای محاسباتی خاص انجام شود. این شامل ارزیابی تأثیر بارهای لرزهای و دینامیکی بر ساختار مخزن و استفاده از تقویتهای اضافی برای افزایش استحکام و پایداری آن است.

چه نوع تستهایی برای تأیید ایمنی و عملکرد مخازن تحت فشار انجام میشود؟

تستهایی مانند تست فشار هیدرواستاتیک، تست نشت و تستهای غیرمخرب (NDT) برای تأیید ایمنی و عملکرد مخازن تحت فشار انجام میشود. این تستها به شناسایی عیوب و نقاط ضعف در مخزن و اطمینان از قابلیت تحمل فشار و بارهای عملیاتی کمک میکنند.

چگونه باید به طراحی مخازن تحت فشار برای کاربردهای خاص، مانند مواد شیمیایی، پرداخت؟

طراحی مخازن برای کاربردهای خاص، مانند ذخیره مواد شیمیایی، باید با در نظر گرفتن خواص شیمیایی مواد و مقاومت در برابر خوردگی انجام شود. انتخاب مواد مقاوم در برابر مواد شیمیایی و استفاده از پوششهای محافظتی یا لایههای داخلی مناسب برای جلوگیری از آسیبهای شیمیایی ضروری است.

چه عواملی بر هزینههای ساخت و نگهداری مخازن تحت فشار تأثیر میگذارند؟

عوامل مختلفی مانند انتخاب مواد، پیچیدگی طراحی، اندازه و ظرفیت مخزن، و هزینههای تعمیر و نگهداری بر هزینههای ساخت و نگهداری مخازن تحت فشار تأثیر میگذارند. استفاده از مواد با کیفیت بالا و طراحی مناسب میتواند به کاهش هزینههای نگهداری و افزایش عمر مفید مخزن کمک کند.